Автоматические системы контроля качества (АСМК) становятся неотъемлемой частью современных производственных процессов, обеспечивая высокий уровень точности и надежности. Они позволяют оперативно выявлять дефекты на различных этапах производства, минимизируя человеческий фактор и улучшая эффективность работы. Внедрение таких технологий способствует повышению конкурентоспособности предприятий и снижению издержек, что делает их важным инструментом в современных условиях рынка.

Как автоматизация помогает улучшить качество изделий?

Автоматизация процессов производства имеет огромное значение для улучшения качества изделий. Благодаря внедрению современных технологий, таких как роботизация, искусственный интеллект и система управления производственными процессами, компании могут значительно повысить точность и стабильность выпускаемой продукции. Это происходит за счет сокращения человеческого фактора и повышения скорости работы оборудования, что, в свою очередь, минимизирует количество дефектов и несоответствий стандартам.

Основные преимущества автоматизации в контексте качества продукции:

- Точность и воспроизводимость: Роботы и машины выполняют задачи с высокой точностью, что исключает вероятность ошибок, свойственных человеческому исполнению.

- Снижение затрат на контроль качества: Благодаря автоматическим системам мониторинга, процесс проверки изделий становится быстрее и менее затратным.

- Уменьшение брака: Технологии позволяют оперативно обнаруживать дефекты на ранних стадиях производства, предотвращая их распространение на финальный продукт.

Кроме того, автоматизация открывает возможности для более детализированного анализа каждого этапа производства, что помогает выявить узкие места и совершенствовать их для дальнейшего улучшения качества.

Преимущества автоматических систем контроля на больших производствах

Автоматические системы контроля на крупных производствах обеспечивают значительное улучшение качества, эффективности и безопасности процессов. Эти системы помогают минимизировать ошибки, связанные с человеческим фактором, и позволяют постоянно отслеживать каждый этап производства. Благодаря высокотехнологичному оборудованию, такие системы могут быстро обнаружить отклонения от нормы и сразу же предупредить оператора о необходимости вмешательства, что снижает вероятность появления брака или дефектов в конечном продукте.

Одним из ключевых преимуществ автоматического контроля является возможность круглосуточной работы без перерывов, что значительно увеличивает производительность. Интегрированные в процесс системы контроля могут собирать данные о каждой партии продукции, что позволяет проводить глубокий анализ и оптимизировать работу на основе полученных показателей. Это не только ускоряет процесс выявления проблем, но и способствует их профилактике, улучшая общую стабильность производственного цикла.

С помощью таких систем значительно снижается нагрузка на работников, так как многие рутинные операции по мониторингу и проверке качества выполняются автоматически. Это не только экономит время, но и позволяет сотрудникам сосредоточиться на более сложных и креативных задачах, требующих вмешательства человека. В результате, автоматизация повышает не только качество продукции, но и общую эффективность предприятия.

Роль роботов и датчиков в системе контроля качества

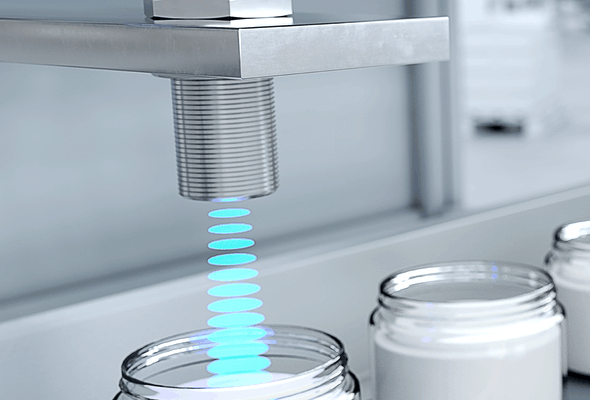

Роботы и датчики играют важную роль в системе контроля качества на современных производствах. Их внедрение позволяет повысить точность измерений и ускорить процессы, что критично для обеспечения высокого уровня продукции. Роботы, оснащенные датчиками, способны выполнять задачи, требующие точности, гораздо быстрее и эффективнее, чем человек, а также работать в условиях, где невозможно обеспечить безопасные условия для работников.

Роботы используются для выполнения таких задач, как сборка, проверка на дефекты и упаковка. Они могут проводить сложные операции, например, сварку, пайку или установку компонентов, с точностью, исключающей человеческие ошибки. В то же время, датчики обеспечивают постоянный мониторинг различных параметров, таких как температура, давление, влажность или размер изделий. Эти данные автоматически передаются в систему управления, что позволяет своевременно выявить любые отклонения от заданных стандартов.

Системы с роботами и датчиками значительно сокращают количество бракованных изделий, поскольку автоматический контроль позволяет мгновенно обнаружить и устранить дефекты. В результате производства становятся более стабильными, а качество продукции – неизменно высоким. Также важно, что такие системы способны работать круглосуточно, что увеличивает производственные мощности и минимизирует потери времени на проверку качества.

Как AI и машинное обучение влияют на контроль качества?

Искусственный интеллект и машинное обучение значительно меняют подход к контролю качества на производственных предприятиях. Системы, основанные на этих технологиях, способны анализировать огромные объемы данных и выявлять паттерны, которые могут оставаться незаметными для традиционных методов проверки. Это позволяет не только оперативно обнаруживать дефекты, но и предсказывать возможные проблемы еще до их возникновения, что минимизирует риски и затраты.

Машинное обучение помогает улучшить точность прогнозов, обучая системы на примерах прошлых ошибок и отклонений. Чем больше данных поступает в систему, тем более эффективной становится её способность предсказывать проблемы, а также оптимизировать производственные процессы. AI может автоматически корректировать параметры работы оборудования в реальном времени, обеспечивая поддержание необходимого качества продукции без вмешательства человека.

Кроме того, технологии машинного обучения помогают улучшить системы визуального контроля качества. Например, с помощью нейронных сетей можно обучить систему распознавать даже мельчайшие дефекты на поверхности изделий, такие как микротрещины или царапины, что невозможно обнаружить простыми сенсорами или человеческим глазом. Такой подход значительно повышает уровень надежности и уменьшает количество бракованной продукции.