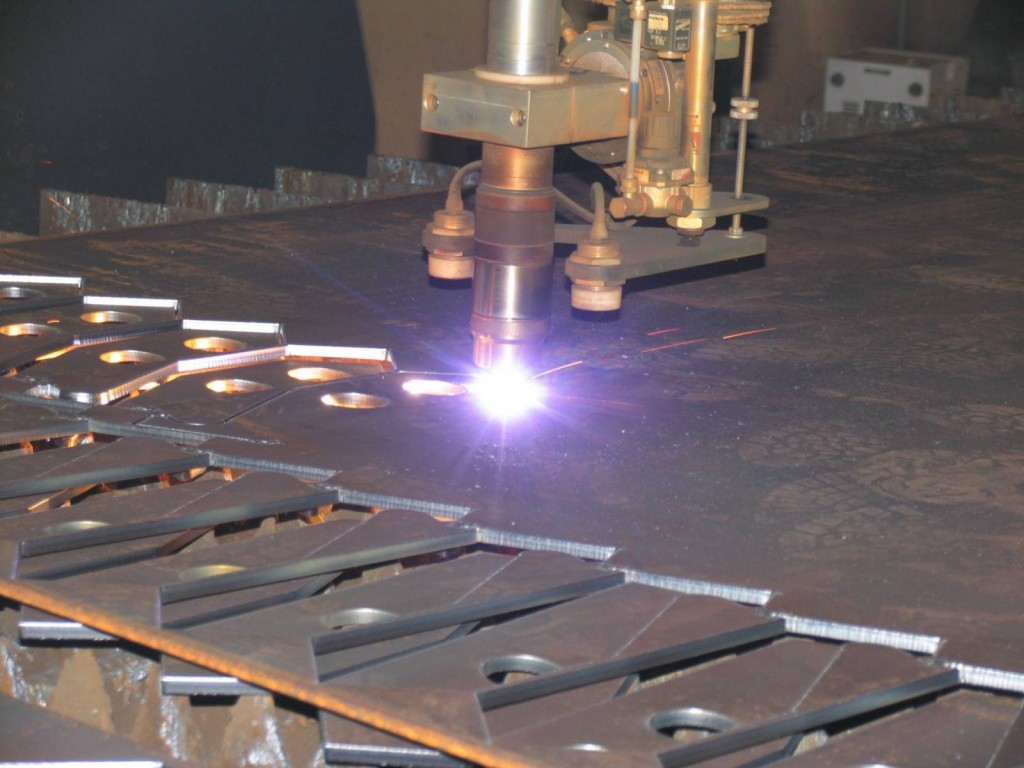

Плазменная резка является одним из самых популярных методов обработки металлов, благодаря своей скорости, точности и универсальности. Этот процесс использует высокотемпературную плазму для расплавления металла, что позволяет быстро и эффективно резать различные виды материалов, включая сталь, алюминий и нержавеющую сталь. В этой статье мы рассмотрим принцип работы плазменной резки, её преимущества и основные аспекты, которые следует учитывать при использовании этого метода на производстве.

Преимущества и недостатки плазменной резки

Плазменная резка имеет множество преимуществ, которые делают её востребованной в различных отраслях. Одним из главных достоинств является высокая скорость обработки. Плазменный резак может разрезать металл гораздо быстрее, чем механические или другие термические методы, что значительно увеличивает производительность. Кроме того, плазменная резка позволяет выполнять точные и аккуратные резы с минимальными тепловыми искажениями, что важно при работе с тонкими материалами. Этот метод также не требует значительных затрат на подготовку материала, так как его можно применить к заготовкам без предварительной обработки или сложной настройки.

Однако, как и любой технологический процесс, плазменная резка имеет и свои недостатки. Одним из них является ограниченная толщина металла, с которым может работать плазменный резак. Этот метод подходит для материалов средней и малой толщины, но для работы с толстым металлом его эффективность значительно снижается. Также плазменная резка создает большую тепловую зону, что может привести к деформации материала, особенно при точных операциях, требующих минимальных отклонений. Кроме того, оборудование для плазменной резки может быть дорогостоящим, а его эксплуатация требует наличия источников сжатого воздуха или газа, что увеличивает расходы на обслуживание.

Несмотря на эти недостатки, плазменная резка остается одной из самых популярных и доступных технологий для обработки металлов, особенно в случаях, когда важна высокая скорость работы и точность при минимальных затратах на подготовку материала.

Влияние плазменной резки на качество и точность

Плазменная резка обеспечивает высокий уровень точности, особенно при резке тонких материалов, что делает её идеальной для различных производственных задач, где важна детализация. Один из ключевых факторов, влияющих на качество работы, — это стабильность и сила плазменной дуги. При правильно настроенном оборудовании можно получить чистые, ровные резы без необходимости дополнительной обработки, что значительно снижает время на дальнейшую обработку деталей. Важную роль в этом играет правильная настройка параметров резки, таких как скорость, сила тока и подача газа, которые напрямую влияют на точность и качество готовых изделий.

Тем не менее, при работе с более толстыми металлами или при высокой температуре дуги могут возникать проблемы, такие как заусенцы или неравномерные края. Это может потребовать дополнительной обработки, такой как шлифовка или удаление окалины. При неправильной настройке или неправильном выборе газа для плазменной резки также может наблюдаться ухудшение качества реза, что делает важным профессиональный подход к выбору параметров и оборудования. В этих случаях результат может отличаться от идеала, что делает точность резки критически важным элементом в процессе.

Однако, благодаря постоянному развитию технологий и усовершенствованию оборудования, плазменная резка все чаще обеспечивает необходимое качество и точность, устраняя многие из этих недостатков. Важно понимать, что плазменный резак при правильно подобранных параметрах способен удовлетворить требования большинства промышленных процессов без необходимости значительных дополнительных операций.

Как выбрать оборудование для плазменной резки?

При выборе оборудования для плазменной резки важно учитывать несколько ключевых факторов, которые определяют эффективность работы и качество обработки. Во-первых, нужно ориентироваться на мощность аппарата, которая должна соответствовать толщине и типу металла, с которым предстоит работать. Для тонких материалов достаточно аппарата с низкой мощностью, в то время как для работы с более толстыми металлами потребуется оборудование с высокой мощностью, обеспечивающее стабильность и точность реза.

Кроме того, стоит обратить внимание на тип и качество плазменной дуги. Современные устройства используют инверторные технологии, которые обеспечивают более стабильную дугу и минимизируют колебания, что способствует качественному и точному резу. Также важно учитывать систему подачи газа, так как выбор газа влияет на чистоту реза и скорость обработки. Например, для алюминия и нержавеющей стали лучше использовать азот или кислород, а для обычной стали — воздух.

Кроме технических характеристик, при выборе оборудования для плазменной резки нужно обратить внимание на его размеры и мобильность. Для небольших предприятий или мобильных мастерских подойдут более компактные и легкие устройства, в то время как для крупных производств важна высокая производительность и возможность работы с крупногабаритными заготовками. Не стоит забывать и о дополнительных функциях, таких как автоматизация процессов, наличие системы охлаждения и простота в обслуживании, что значительно повысит удобство эксплуатации оборудования в долгосрочной перспективе.

Советы по безопасности при работе с плазменными станками

Работа с плазменными станками требует соблюдения строгих мер безопасности, поскольку процесс резки сопровождается высокой температурой и возможными искрами. Одним из основных правил является использование защитных средств, таких как сварочные маски, перчатки, спецодежда и защитные очки, которые защищают от ожогов, ультрафиолетового излучения и летящих частиц. Также необходимо использовать средства для защиты органов дыхания, особенно при работе с токсичными газами, которые могут выделяться во время резки.

Кроме того, важно регулярно проверять оборудование перед использованием, чтобы избежать неожиданных аварийных ситуаций. Все соединения и кабели должны быть исправны, а система подачи газа — герметичной, чтобы предотвратить утечку и возможное возгорание. Рабочее пространство должно быть чистым и свободным от горючих материалов, а также обеспечено надлежащим вентиляционным оборудованием для удаления вредных газов и дыма, образующихся в процессе резки.

Не менее важным аспектом является обучение персонала правильным методам эксплуатации станков и пониманию всех рисков, связанных с их использованием. Это включает в себя знание последовательности действий при аварийных ситуациях, таких как отключение оборудования в случае перегрева или короткого замыкания. Соблюдение всех этих мер безопасности помогает минимизировать риски, связанные с использованием плазменных станков, и создает безопасные условия для работы.