Контроль точности в металлообработке — ключевая составляющая процесса производства, которая обеспечивает высокое качество изделий и их соответствие заданным требованиям. С применением различных методов контроля можно минимизировать погрешности и повысить эффективность производства. В этой статье рассмотрим основные подходы и инструменты, используемые для проверки точности в металлообработке, а также их влияние на конечный результат.

Влияние точности на конечный продукт: как добиться идеального результата?

Точность в металлообработке напрямую влияет на качество конечного изделия, его долговечность, функциональность и безопасность. Даже незначительные отклонения от требуемых размеров могут привести к ухудшению характеристик, проблемам с эксплуатацией или невозможности правильной сборки компонентов. Поэтому контроль точности становится необходимым этапом в производственном процессе.

Для достижения идеального результата важно использовать проверенные методы контроля. Рассмотрим основные из них:

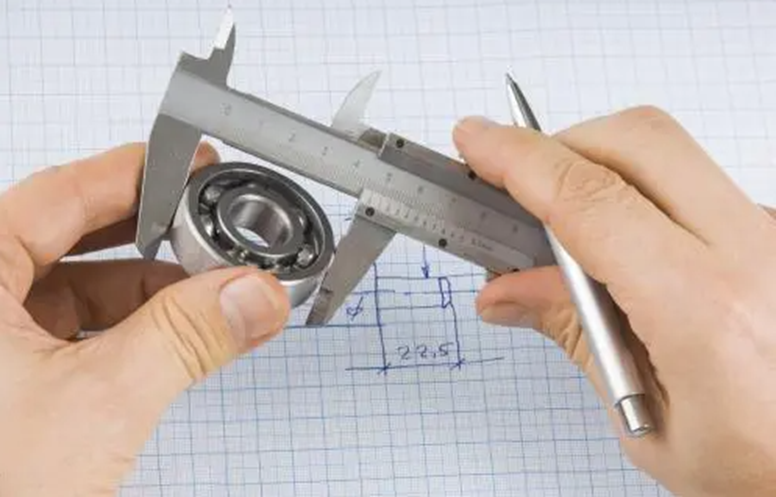

- Механические измерения — использование штангенциркулей, микрометров и других измерительных инструментов для определения размеров и геометрии деталей.

- Оптические методы — включают использование лазерных и оптических систем для контроля геометрии и точности поверхности.

- Координатно-измерительные машины (КИМ) — высокоточные устройства, которые позволяют измерять параметры деталей с минимальными погрешностями.

- Контроль с помощью компьютерного моделирования — использование CAD-систем для анализа точности деталей до их фактической обработки.

Каждый из методов имеет свои особенности и применяется в зависимости от сложности и требований к продукту. Важно, чтобы на разных этапах производства проводился регулярный контроль, что позволит своевременно выявлять отклонения и корректировать процесс, не допуская выхода брака.

Современные методы измерения точности в металлообработке

Современные технологии измерения точности в металлообработке позволяют достичь высокой надежности и минимальных отклонений от заданных параметров. В последние десятилетия значительно улучшились как традиционные методы, так и появились новые инновационные технологии, повышающие эффективность контроля.

Одним из наиболее точных инструментов является координатно-измерительная машина (КИМ), которая благодаря своей высокой чувствительности и автоматизации позволяет измерять сложные геометрические формы и размеры с минимальными погрешностями. Эти машины могут быть оснащены различными датчиками, включая лазерные и ультразвуковые, что повышает их универсальность и точность в самых разных условиях.

Кроме того, важным достижением стали оптические методы измерения, такие как использование лазерных сканеров и интерферометров. Эти технологии позволяют контролировать геометрические параметры и поверхность деталей без контакта с ними, что исключает вероятность деформации и повреждения материала. Они также обеспечивают высокую скорость измерений, что является важным преимуществом в условиях массового производства.

Для повышения точности и минимизации ошибок на всех этапах производства активно применяются системы автоматизированного контроля качества, интегрированные с производственными линиями. Такие системы обеспечивают постоянный мониторинг и корректировку процесса, что позволяет поддерживать стабильное качество продукции и сокращать потери.

Как использовать штангенциркули, микрометры и координатно-измерительные машины?

Штангенциркули, микрометры и координатно-измерительные машины (КИМ) являются основными инструментами для измерения точности в металлообработке. Каждый из них имеет свои особенности и области применения, которые помогают решать различные задачи в процессе производства.

Штангенциркуль — это универсальный измерительный инструмент, который используется для определения внешних и внутренних размеров, глубины отверстий и шагов резьбы. Он может быть как аналоговым, так и цифровым, что позволяет выбрать подходящий вариант в зависимости от требуемой точности. Штангенциркуль прост в использовании и широко применяется на всех стадиях производства, от первичной обработки до окончательной проверки деталей.

Микрометры, в свою очередь, предназначены для измерения более точных размеров, таких как диаметр валов, толщины деталей или внутренние размеры отверстий. Эти инструменты позволяют получить точность до сотых долей миллиметра, что важно для высокоточных изделий. Микрометры бывают как механическими, так и цифровыми, и используются для контроля деталей с высокой степенью точности, где малейшее отклонение может повлиять на функционирование продукта.

Координатно-измерительные машины (КИМ) применяются для более сложных измерений, включая контроль геометрии и формы изделий. Эти машины работают с помощью компьютерного программного обеспечения, что позволяет автоматически обрабатывать данные и выявлять отклонения с минимальными ошибками. КИМ используют для проверки сложных деталей и компонентов, где традиционные измерительные инструменты могут быть недостаточно точными. Благодаря автоматизации процесса измерений, КИМ также увеличивают скорость контроля и снижают вероятность человеческого фактора.

Таким образом, использование штангенциркулей, микрометров и координатно-измерительных машин помогает обеспечить высокий уровень точности и надежности в производственном процессе, удовлетворяя требования даже к самым сложным и высококачественным изделиям.

Важность калибровки оборудования для обеспечения точности

Калибровка измерительного оборудования играет ключевую роль в обеспечении точности в металлообработке. Без регулярной калибровки даже самые высокоточные инструменты могут терять свою эффективность, что в итоге приводит к ошибкам в измерениях и производственных дефектах. Процесс калибровки позволяет гарантировать, что оборудование работает в пределах допустимых погрешностей, а результаты измерений соответствуют установленным стандартам.

Для большинства измерительных приборов, таких как штангенциркули, микрометры и координатно-измерительные машины, регулярная калибровка необходима для поддержания их точности. Этот процесс включает в себя проверку инструмента с использованием эталонных образцов или эталонов, которые имеют известные размеры. Если отклонения от этих эталонов превышают допустимые значения, проводится настройка или корректировка устройства. Без правильной калибровки даже минимальные погрешности могут накапливаться и приводить к значительным отклонениям в конечном продукте.

Кроме того, калибровка способствует удлинению срока службы оборудования. Если инструменты используются без соответствующей настройки, это может привести к их износу или повреждению. Регулярное техническое обслуживание и проверка точности помогают не только поддерживать стабильное качество продукции, но и снизить затраты на ремонт и замену оборудования.

Таким образом, калибровка является неотъемлемой частью системы контроля качества на любом производственном предприятии. Она позволяет обеспечивать точность измерений, избегать дефектов и поддерживать эффективность всего производственного процесса.